工程塑料科普—ABS加工

ABS塑料板材加工工艺流程

1、ABS塑料板材在加工前需要进行预处理。

预处理可以帮助提高制品的性能和质量。常用的预处理方法包括热干燥和UV预处理。其中热干燥的原理是将板材暴露于高温高湿环境中,使其吸收更多的水分,在加工时减少翘曲等问题。而UV预处理则是使用紫外线辐射来增加表面能,便于其他材料的粘合和涂覆。

2、ABS塑料板材在加工过程中需要进行成型。

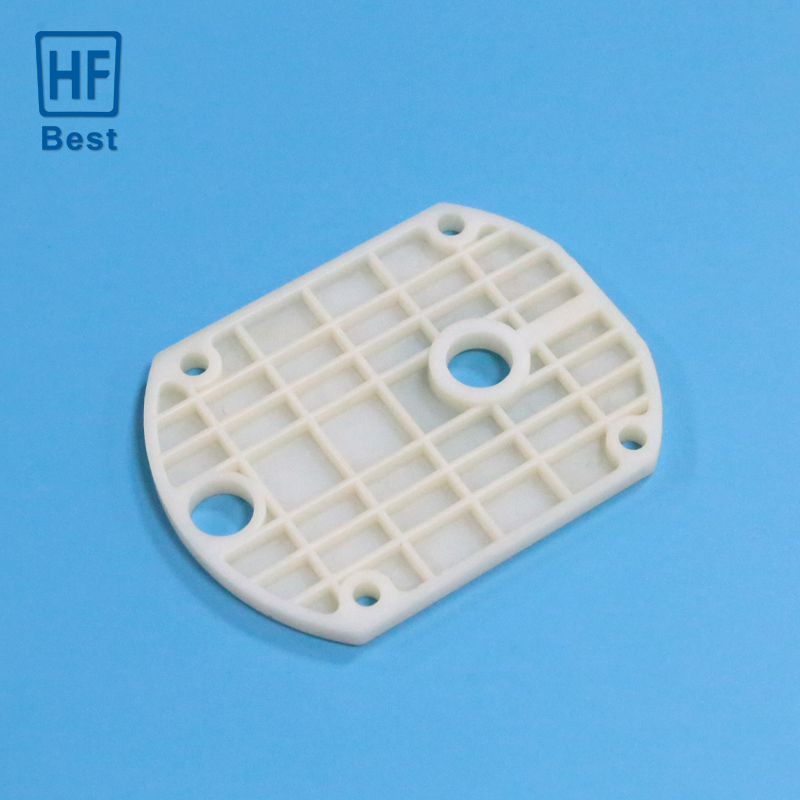

常见的成型方法包括注塑、挤出和压制。注塑是将ABS材料加热至熔化状态后注入模具中,在高压下进行成型。注塑可以得到高精度和高复杂度的制品。挤出是将ABS材料通过模头挤出成型,其成型速度快,适合大批量生产。压制是将ABS材料放入模具中,加热后用压力进行成型。压制适用于较薄的板材制品。

3、ABS塑料板材在加工后需要进行后处理。

后处理可以帮助提高产品的性能和质量,常用的后处理方式包括砂纸打磨、热合等。打磨可以让制品表面更加光滑亮丽,增加产品质感。热合则是将两个ABS板材热压在一起进行粘合。

ABS板材加工过程中需要注意

1、常规ABS板颜色不会很白,韧性却非常好,可以用剪板机裁剪,也可开模具冲。线锯机、钢丝锯、钢锯等都很适合用来加工ABS板材;

2、加工ABS板材要看材料的厚度区分对待,如果是2毫米以下的ABS板材,用刀在表面划一道线,然后向划线反面一扳,就可以掰为两部分了。

3、而2毫米的材料就比较难扳断,就要借助尖利的工具处理。可以将钻头磨成薄板钻头的形状,使钻出的孔边缘整齐、美观,但要注意切削速度不要太快,以免造成ABS板材损坏。

ABS塑料外壳制作加工的注意事项

1.ABS塑料的吸湿性和湿敏性都较大,在成型加工前必须进行充分干燥和预热(为80~90C下最少干燥2小时),将水分含量控制在0.03%以下。

2.ABS树脂的熔融粘度对温度的敏感度较低(与其它无定型树脂不同)。ABS的温度虽然比PS稍高,但不能像PS那样有宽松的升温范围,不能用盲目升温的办法来除低其粘度,可用增加螺杆转速的办法来提高其流动性。一般加工温度在190-235℃为宜。

3.ABS塑料的熔融粘度属中等,比PS、HIPS、AS均较高,需采用较高的啤货。

4.ABS塑料采用中高速度等啤货效果较好。(除非形状复杂、薄壁制件需用较高的速度),产品水口位易产生气纹。

5.ABS塑料成型温度较高,其模温一般调节在25-70℃。生产较大产品时,定模(前模)温度一般比动模(后模)略高5℃左右为宜。(模具温度将影响塑件光洁度,温度较低则导致光洁度较低)

6.ABS塑料不宜在高温炮筒内停留时间过长(应小于30分钟),否则易分解发黄。

ABS注塑加工成型的关键

1、产品模具设计

产品壁厚要求均匀,ABS产品壁厚差控制在25%以内,防止壁厚差过大局部应力集中。 在弱强度柱的根部,必须添加圆角或添加加强筋以防止柱断裂。紧固件的设计,紧固件根部需要放倒圆角。 r角的大小取决于产品的壁厚。 r角与壁厚之比不得小于0.3。 随着该比值的增大,内应力逐渐减小,但也必须考虑产品表面的收缩问题。 模具冷却水道的设计应确保冷却均匀性,避免冷却不均匀、收缩不均匀引起的内应力。

2、材料干燥

耐热ABS树脂通常在储藏运输中吸收空气中的水分。 吸水率随空气湿度而变化,通常在0.2~0.4%之间。 因此,需要使材料充分干燥,使材料含水率在0.05%以下,优选在0.02%以下。 否则,有可能发生水花和银丝等表面不良。 耐热ABS树脂的干燥温度高于常规ABS,通常为80-95,干燥时间为3-4小时。

3、成形温度

成型温度是耐热ABS加工中特别值得注意的参数之一,以确保耐热ABS充分塑化为基准,尽量使用供应商推荐的成型温度中间值以上的温度区域。 提高成型温度,耐热ABS粘度明显降低,树脂流动性增加,流动距离延长,保证材料有足够的填充能力。

4、保压压力和时间

对耐热ABS来说,保压压力和时间设定是否合理,直接影响产品内应力的大小。 保压压力的增加可以减小分子间隙,减小段的活动范围,缩小熔体体积,增大密度,增加分子间作用力,改善产品的收缩和内部质量,但由于内应力增大,在保证产品外观质量方面尽量降低保压压力,压时间的设定基于浇口随着冷却而固化、螺杆再次推进而不再对成型品施加压力的时间。 保压时间过长时,材料填充容易过剩,分子间隙变小,内应力变大; 保压时间过短,产品容易产生收缩,尺寸不稳定。 保压时间的设定以产品重量不再变化时的最短时间为最佳保压时间。

5、模具温度

成型耐热ABS时,为了控制模具温度,使用模具温度机。 推荐的冲模温度为60-80。 模具温度高,流动良好,熔接痕强度高,产品内应力小,但成型周期适度延长。如果模具温度低于建议,则产品内应力过高,产品性能下降,可能会发生产品脆裂、螺纹孔破裂、涂装破裂等不良情况。